Автоматизация процессов восстановления деталей при ремонте

На блоке БФУК и БФУА подаются управляющие импульсы от электронного коммутатора ЭК с частотой 1 кГц. При отключенном переключателе SA2 работают тиристоры VD4 и VD1, которые обеспечивают асимметричную форму тока, показанную в левой части рисунка 10.3, б. При включенном SA2 работают тиристоры от VD1… VD3. Они дают пульсирующую форму выпрямленного тока, показанную в правой части рисунка 10.3, б… Читать ещё >

Автоматизация процессов восстановления деталей при ремонте (реферат, курсовая, диплом, контрольная)

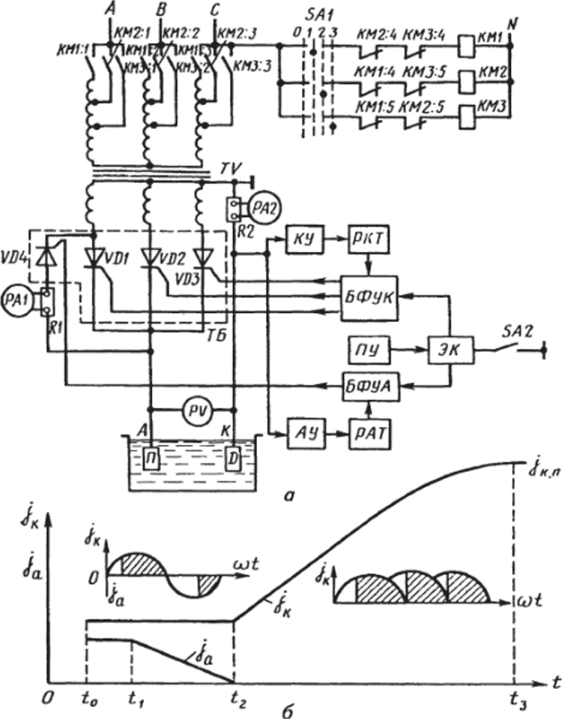

Частичная автоматизация процесса восстановления деталей может быть достигнута с помощью универсального источника питания, принципиальная электрическая схема которого представлена на рисунке 10.3.

Источник позволяет вести процесс наращивания металла на однофазном асимметричном и на трехфазном выпрямленном токах с возможностью перехода с одного режима на другой без прерывания тока и с высокой точностью стабилизации и регулирования составляющих тока.

Источник выполнен в виде двух функциональных блоков: силового и управляющего. Силовой блок содержит понижающий трансформатор TV, (10 кВ • А) тиристорный блок ТБ, шунты R1 и R2 в цепях измерения тока. Блок управления имеет катодный КУ и анодный АУ усилители, регуляторы катодного РКТ и анодного РА Ттоков, блоки фазоимпульсного управления катодными тиристорами VD1… КДО (БФУК) и анодным тиристором VD4 (БФУА), а также электродный коммутатор ЭК.

Изменяя положение переключателя SA1, при помощи магнитных пускателей КМ1…КМЗ можно получить три значения выходного напряжения на трансформаторе TV. 6, 12 и 24 В при максимально возможном токе 1200, 600 и 300 А. Амперметр РА1 измеряет значение анодного тока, амперметр РА2— значение постоянной составляющей выпрямленного катодного тока.

В качестве первичного преобразователя силы тока используют сопротивление шунта R2, через который протекают катодные и анодные составляющие тока. Напряжение сигнала с шунта R2 усиливается однополупериодными усилителями КУ и АУ, собран;

Рис. 10.3. Принципиальная электрическая схема электролитической установки (а) и диаграмма изменения плотности тока при железнении деталей (б):

ТБ — тиристорный блок; ХУ— катодный усилитель; АУ— анодный усилитель; РХТ— регулятор катодного тока; РАТ— регулятор анодного тока; БФУХ— блок фазоимпульсного управления катодными тиристорами; БФУА — блок фазоимпульсного управления анодным тиристором; ЭХ — электродный коммутатор; ПУ— программное устройство ными на отрицательных микросхемах. Усилитель КУодновременно инвертирует сигнал.

Блок БФУК поочередно управляет коммутацией тиристоров VD1… VD3, а БФУА — коммутацией тиристора VD4.

На блоке БФУК и БФУА подаются управляющие импульсы от электронного коммутатора ЭК с частотой 1 кГц. При отключенном переключателе SA2 работают тиристоры VD4 и VD1, которые обеспечивают асимметричную форму тока, показанную в левой части рисунка 10.3, б. При включенном SA2 работают тиристоры от VD1…VD3. Они дают пульсирующую форму выпрямленного тока, показанную в правой части рисунка 10.3, б.

Переключая первичную одну обмотку трансформатора, устанавливают заданную плотность тока (3…6 кА/м2) на восстанавливаемой детали. При помощи программного механизма ПУ в процессе гальванопокрытий автоматически изменяют угол открытия тиристоров VD1… VD4 в соответствии с временной диаграммой рисунка 10.3, б.

Чередование циклов осаждения металлов также достигается при помощи программного устройства. Оно же обеспечивает управление параметрами режимов обработки: стабилизацию температуры электролита, плотности тока, кислотности растворов, устанавливает продолжительность выдержки деталей в ванне, обеспечивает заданную толщину покрытий. Программное устройство имеет соответствующие регуляторы.

Автоматическое регулирование температуры особенно важно при хромировании, химическом никелировании и железнении. В этих процессах колебания температуры электролита не должны превышать ±2 °С. Для малых ванн применяют двухпозиционные регуляторы, для больших — регуляторы пропорционально-интегрального действия, которые управляют электрическим обогревателем раствора.

Автоматическое регулирование плотности тока осуществляют посредством изменения угла открытия тиристоров VD1…VD4. Заданное значение плотности тока устанавливается программным устройством ПУ в зависимости от режима электролиза, а фактическое — измеряется и определяется по значению падения напряжения на шунтах — резисторов R1 и R2. Фактическое значение тока доводится до заданного при помощи выпрямителей КУ и АУ, регуляторов тока РКТи РА’Ги блоков управления БФУК и БФУА тиристорами.

Автоматическое регулирование кислотности обеспечивает получение качественных осадков металла на деталях. Измеряют кислотность pH-метрами, а корректируют ее путем добавления в электролит щелочи или кислоты Автоматическое регулирование заданной толщины покрытия осуществляется либо при помощи счетчика энергии, либо при помощи программного реле времени.

Гальванические цеха оборудуют поточными линиями, в которых обрабатываемые детали транспортируются по определенной программе. Программой предусматривается необходимая последовательность перемещения и продолжительность выдержки деталей в ваннах при обезжиривании, промывке, протравливании, гальванопокрытии, сушке и других операциях. С этой целью гальванические поточные линии оснащают манипуляторами и автооператорами, которые перемещают детали из одной ванны в другую в соответствии с заданным технологическим процессом.

Автоматизация гальванических процессов повышает качество покрытий, снижает стоимость обработки, трудоемкость работ и расход химикатов, улучшает условия труда, ускоряет процесс ремонта.