Методы получения порошков

Порошки перед последующими операциями подвергают обжигу в восстановительной атмосфере или вакууме в целях модификации их поверхности; проводят разделение порошка по фракциям в зависимости от размеров частиц; смешивают, если состав детали должен состоять из порошков разных марок. Химическое восстановление из водных растворов различных соединений металлов. Восстановителем является водород или… Читать ещё >

Методы получения порошков (реферат, курсовая, диплом, контрольная)

Первым этапом технологии изготовления деталей методами порошковой металлургии является производство исходного сырья — порошка. Для этого используются следующие механические методы.

- 1. Дробление и размол твердых материалов (компактных, стружки, обрезков) в мельницах, измельчение ультразвуком. Мельницы бывают вихревыми, шаровыми, молотковыми и др. В вихревых мельницах (дробление осуществляется на встречных потоках) не происходит загрязнения порошка материалом ударных элементов мельницы. Следует заметить, что частицы порошка, получаемые размолом твердых материалов, несут в себе их структуру и, следовательно, присутствующие там дефекты. Материалы, подвергаемые механическому дроблению на порошки, — это Fe, Си, Mn, Сг, А1, чугун, латунь, бронза, стали.

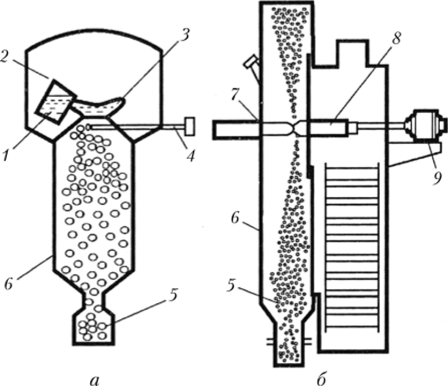

- 2. Распыление (диспергирование) расплавленного металла струей сжатого газа (аргона, гелия) или жидкости за счет центробежных сил при вращении электрода, конец которого расплавляется горящей дугой или подачей струи жидкого металла на вращающийся с большой скоростью диск. На рис. 13.1 приведены две схемы: а — распыление струей аргона, б — распыление с вращающегося электрода.

Частица металла, получаемая кристаллизацией из жидкого расплава (гранула), при значительных скоростях кристаллизации.

Рис. 13.1. Получение гранул жаропрочных сплавов распылением струей аргона (а) и распылением с вращающегося электрода (б):

- 1 — расплав; 2 — вакуумная индукционная печь; 3 — приемная воронка; 4 — сопло для подачи аргона; 5 — гранулы; 6 — камера распыления; 7 — источник нагрева; 8 — расходуемый электрод; 9 — механизм вращения электрода имеет более благоприятную структуру, отличную от структуры металла в исходном слитке. Таким методом получают порошки Fe, Си, Pb, Sn, Zn, Al.

- 3. Грануляция расплавленного металла при литье в жидкость. Этим методом получают порошки Fe, Си, Pb, Sn, Zn и Al. Динамика распада жидкой струи металла в жидкости сказывается на форме частиц порошка — таким образом не получаются достаточно точные сферические частицы. Для алюминия они дискообразные, хлопьевидные и довольно крупные. Их диаметр составляет 2—20 мм.

- 4. Обработка компактных материалов резанием на технологических режимах, обеспечивающих образование частиц за счет скола материала, а не стружки. Таким образом получают частицы из магния, стали, чугуна, латуни, бронзы.

Физико-химические методы довольно разнообразны и позволяют получать порошки различных фракций в зависимости от метода и свойств исходных материалов. К ним относятся следующие.

1. Химическое восстановление оксидов и других твердых соединений металлов. Восстанавливают их водородом, углеродом, активными металлами.

Как и в последующих методах, основанных на принципах восстановления, возможно создание условий, при которых могут образовываться наноразмерные частицы. Водородом, углеродом восстанавливают оксиды Fe, Си, Ni, Со, W, Mo, Re, хлориды и фториды этих элементов восстанавливают не только водородом, но и активными металлами: Na, Mg, Са.

- 2. Химическое восстановление из водных растворов различных соединений металлов. Восстановителем является водород или монооксид углерода. Для восстановления готовят растворы сернокислых или аммиачных солей необходимых металлов. Так получают порошки Си, Ni, Со, Ag, Са.

- 3. Химическое восстановление газообразных соединений металлов. Оно проводится в кипящем слое или плазме водородом и углеводородом при воздействии ими на хлориды и фториды тугоплавких металлов. Таким образом удается получить порошки Ni, W, Mo, Re, Nb, Та.

- 4. Электролиз водных растворов различных металлов. Из водных растворов получают порошки Си, Ni, Fe, Ag, а из расплавов — Fe, Та, Ti, Zn.

- 5. Диссоциация карбонитов, которая происходит при их нагреве. Используется для получения высококачественных порошков Fe, Ni, Со, Сг, Mo, W.

- 6. Метод межкристаллитной коррозии. Основан на растворении межкристаллитных прослоек в сталях и сплавах специальными растворами.

- 7. Конденсация испаряемого металла (цинка, магния, кадмия) на холодных подложках, на поверхности которых и образуется порошок металла.

Порошки перед последующими операциями подвергают обжигу в восстановительной атмосфере или вакууме в целях модификации их поверхности; проводят разделение порошка по фракциям в зависимости от размеров частиц; смешивают, если состав детали должен состоять из порошков разных марок.