Сборка узлов с подшипниками качения

Рис. 5.7. Способы регулирования зазора в конических роликоподшипниках: а — посредством прокладок; б — регулировочным вишш; в, г — регулировочгой гайкой Установку игольчатых подшипников па валу после предварительной запрессовки наружного кольца в сопрягаемую деталь осуществляют с помощью оправки (ложного вала), диаметр которой гга 0,1 …0,2 мм меньше диаметра основною вала. Чтобы иглы гге выпадали… Читать ещё >

Сборка узлов с подшипниками качения (реферат, курсовая, диплом, контрольная)

Подготовка к сборке. Подшипники распаковывают непосредственно перед сборкой, расконсервируют в горячем (80. .90 °С) минеральном масле, тщательно промывают в 6…8%-м растворе масла в бензине или в горячих (75…85 °С) антикоррозийных водных растворах, после чего производят наружный осмотр на отсутствие коррозии и других механических повреждений, контролируют маркировку, легкость вращения. Методы контроля и технические требования приведены в ГОСТ 520–71.

Установка подшипников на eai и в корпус. Обычно на вращающийся ват подшипники устанавливают с патжом, а в корпус — по переходным посадкам (см. приложение 6). Установка подшипников на вад осуществляется двумя способами: механическим (под прессом) иди тепловым (нагрев или охлаждение). При механической запрессовке применяют различные прессы, прессскобы, станки и установки. При наличии на конце вата резьбы на ней могут быть закреплены приспособления для запрессовки типа гидравлической гайки, которые применяются для установки крупногабаритных подшипников (диаметром свыше 100 мм).

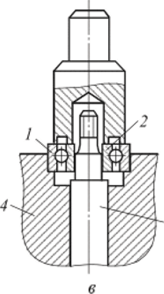

Во избежание перекосов подшипников при запрессовке применяют приспособления с элементами, обеспечивающими правильное базирование и направление при сборке, а также равномерное приложение нагрузки (рис. 5.6). Оправка имеет вид трубы из мягкого металла (Ст1), один конец которой заглушают пробкой со сферической поверхностью, а вблизи другого конца прикрепляют фланец для предохранения попадания в подшипник посторонних частиц. Усилие запрессовки должно прилагаться к тому кольцу подшипника, которое садится с натягом.

При тепловой сборке перед установкой на вал подшипники нагревают в электрических масляных ваннах или на установках ТВЧ. Температура нагрева подшипников обычно составляет 80…120°С и не должна превышать 150… 170 °C во избежание отпуска металла.

![Схемы запрессовки подшипников качения [ I ].](/img/s/8/66/1369766_1.png)

Рис. 5.6. Схемы запрессовки подшипников качения [ I ]:

а на ваз; и- в корпус; в — на вал и в корпус одновременно; /, 2 — наружное и внутреннее кольца подшипника, 3 — ваз; 4 — корпус.

Обычно мелкие подшипники садятся под прессом, а крупные с нагревом, так как для мелких подшипников усилие запрессовки меньше, чем для крупных. Однако у крупных подшипников нагревом можно получить большее увеличение размера при меньшей температуре нагрева.

Конические роликовые подшипники устанавливают раздельно: на вал напрессовывается внутреннее кольцо с роликами, а наружное кольцо устанавливают в корпус. При установке внутренних колец во избежание перекоса пользуются направляющими оправками. После сборки узла вала обязательно проводится регулировка осевого зазора в требуемых пределах.

Вначале крышку (рис. 5.7, а) ставят без прокладок, а гайки или винты затягивают до тех пор, пока вал не будет проворачиваться очень туго. Ват проворачивают несколько раз, чтобы ролики подшипника имели возможность правильно установиться. Измеряя в двух-трех местах зазор Л между крышкой и корпусом и прибавляя требуемый осевой зазор с, получают толщину прокладки, которую надо подложить под крышку: Т — Д + с. Проктадки изготавливают из калиброванного металла в виде набора разной толщины.

При регулировке зазора винтом или гайкой (рис. 5.7, б-г) вначале их затягивают до тугого провертывания вата. Затем по величине шага резьбы Р определяют, на какой угол (р следует отвернуть винт или пипсу, чтобы получить требуемый зазор.

![Способы регулирования зазора в конических роликоподшипниках [ 1 ].](/img/s/8/66/1369766_3.png)

Рис. 5.7. Способы регулирования зазора в конических роликоподшипниках [ 1 ]: а — посредством прокладок; б — регулировочным вишш; в, г — регулировочгой гайкой Установку игольчатых подшипников па валу после предварительной запрессовки наружного кольца в сопрягаемую деталь осуществляют с помощью оправки (ложного вала), диаметр которой гга 0,1 …0,2 мм меньше диаметра основною вала. Чтобы иглы гге выпадали в процессе сборки, в отверстие наружного кольца или гга поверхность оправки гганосяг тонкий слой консистентной смазки. Затем оправка выталкивается основным валом.

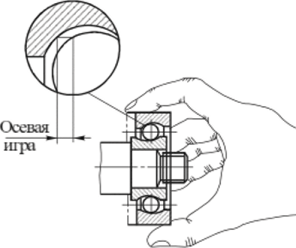

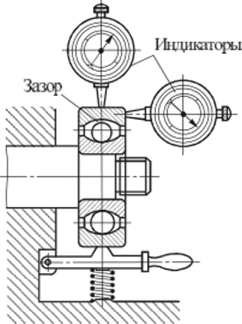

После установки подшипников проверяют плотность прилегания подшипниковых колец к торцам сопрягающихся деталей (с помощью щупа), а также производят контроль и регулирование радиального и осевого зазоров (рис. 5.8) или создают предварительный натяг в подшипниках.

Рис. 5.8. Схема проверки зазоров в подшипнике после его запрессовки.

на вал [1].

После сборки подшипники набивают консистеншой смазкой, устанавливают уплотнения, закрывают корпуса, устанавливают торцовые крышки, затягивают их болтами и провалят испытания собранною узла, проверяя его нагрев и бесшумность работы.